印染廢水脫氮處理工藝

印花工藝由于多品種和按需制造、印制要求高等特點,使得印花過程中不可避免地大量使用含氮染料或助劑(如尿素),造成水中成分復雜,氮濃度高,大量的高氮廢水進入污水廠或者河流勢必引起嚴重污染,必須有效處理后才能排放。對于高氨數碼印花廢水,總氮的去除困難且成本較高,主要由于廢水中含氮有機物結構形式穩定,不易被氨化與總氮脫除,同時COD較低,造成C/N比值較小,無法正常提供微生物所需的碳源,此類廢水已成為行業難題。下面,江蘇銘盛環境為您介紹高氨印染廢水處理脫氮處理工藝。

目前,高氮廢水傳統處理方法有鳥糞石、折點加氯、吹脫、膜分離等物化處理法。

采用物化處理方法容易產生二次污染(吹脫產生的廢氣、加氯產生的余氯等)且運行成本極高,達到30~60元/t以上。因此,性價比蕞高的生化處理仍是Shou選處理方法。傳統的生化法如活性污泥法脫氮效率已無法滿足現行嚴格的總氮排放限值,只有開發新型高效的生物脫氮工藝并通過馴化優勢生物菌種以提高其生物活性與生物濃度,強化并提升處理效率,才能滿足對高含氮廢水高脫氮效果的要求。曝氣生物流化床(ABFT)是近年開發出的專門高氨氮工業污水處理的工藝,氨氮去除效果較好,但對總氮去除效率不高,在ABFT工藝基礎上針對高氨印花廢水的處理進行改進(簡稱MABFT),提出并設計采用缺氧A1-MABFT-缺氧A2多段復合工藝應用于數碼印花廢水處理的脫氮處理工程中,考察其處理效果。

1、工程設計與調試

1.1 廢水及來源

低C/N高氨印染廢水來自海鹽某數碼印花企業污水調節池,包含車間生產廢水、地面沖洗廢水和生活污水,經均質混合后,具體水質為pH7~8、COD600~800mg/L、NH3-N120~300mg/L、NO2--N≤1mg/L、NO3--N≤5mg/L、TN150~380mg/L。廢水處理量為250~300m3/d。

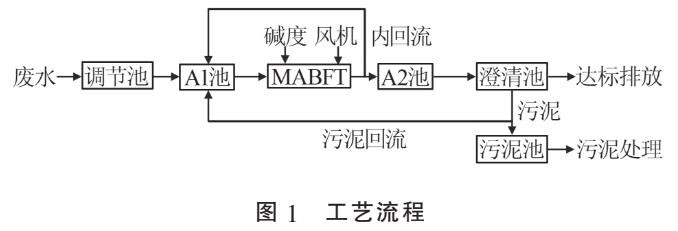

1.2 處理工藝流程

廢水處理工藝流程如圖1所示。

1.3 構筑物設計

缺氧池A1:1座,分2格串聯,總有效容積100m3,HRT=8h。第壹格進水端設置邊長0.5m的配水槽,原水與回流硝化液由配水槽混合導流進入A1底部,降低DO對缺氧的瞬時沖擊。池內設置懸掛型親水性高密度載體填料,掛膜量15~20g/L,設置潛水攪拌系統2套,使懸浮型污泥呈低度紊流狀態。

MABFT池:1座,內設3格梯度式串聯,總有效容積為150m3,HRT=12h,DO2~5mg/L,曝氣通過流量計進行控制,池內DO呈前高后低,逐步遞減,末端控制在(2±0.3)mg/L。池內設置NC-5ppi型顆粒態親水性多相聚合物生物載體填料。填料為正方體網孔狀,邊長50mm,比表面積達到25000m2/m3,投加體積比為45%。在池內增設攪拌裝置,槳葉處于填料層頂部,每周運行1h,解決ABFT運行中填料擠壓在上層造成堵塞、流水不暢、區域內發生厭氧使硝化效果不佳等問題,使填料在水中處于多相流化狀態,和氣泡有力地碰撞,有效地提高了微生物、溶氧的傳質效果,微生物快速完成著床并增殖,生物固化量大,填料固化污泥量達10~20kg/m3,懸浮污泥質量濃度達到4~5g/L。

缺氧池A2:1座,共1格,總有效容積31.5m3,HRT=2.5h,池內同缺氧1。

澄清池:1座,表面負荷0.7m3/(m2?h)。

1.4 調試

MABFT利用原有。缺氧池A1接種期間廢水來自好氧出水,污泥來自附近市政污水廠脫水污泥,A1投加污泥馴化后生物量達到20g/L,A2投加污泥馴化后生物量達到10g/L,同步加入MKNC-003(反硝化干粉菌種)。在污泥和菌種投加完成后,調試初期采用間斷性曝氣,控制DO為0.2~0.5mg/L,水溫保持在25~30℃,按比例投加葡萄糖進行馴化。進水量由4m3/h提升至12.5m3/h,當出水NH3-N<20mg/L,TN<30mg/L,即為調試成功。

2、結論

經調試啟動階段和35d的滿負荷運行的監測觀察,A1-MABFT-A2工藝在處理低C/N數碼印花廢水的工程上具有可行性,進水NH3-N為120~300mg/L、TN為150~380mg/L、COD為400~800mg/L時,出水NH3-N<15mg/L、TN<30mg/L、COD<200mg/L,總去除率分別為98.7%、90.2%、81.2%,出水穩定達到《紡織染整工業水污染物排放標準》(GB4287—2012)表2間接排放標準要求。

以上便是江蘇銘盛環境關于高氨印染廢水處理脫氮處理工藝的介紹。江蘇銘盛環境長期致力于江蘇廢水處理,江蘇污水處理,純凈水設備。歡迎大家電話咨詢:158-9646-8025。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~