生物柴油生產廢水處理工藝

生物柴油是以植物果實、種子或動物脂肪油、廢棄油脂、工程藻類等為原料,通過酸催化劑和高溫條件下發生酯交換反應產生的一種長鏈脂肪酸的單烷基酯,一般由不飽和脂肪酸甲酯和飽和脂肪酸甲酯組成。生物采油生產過程中會產生大量的廢水,廢水中有機物的濃度高,成分復雜,如不經處理排入自然水體,會危害水體生態系統,嚴重污染環境。所以,必須對生物采油生產工業污水處理,使其達標后才能進行排放。下面,江蘇銘盛環境設備為您詳細介紹生物采油生產廢水處理工藝。

1、廢水處理工藝

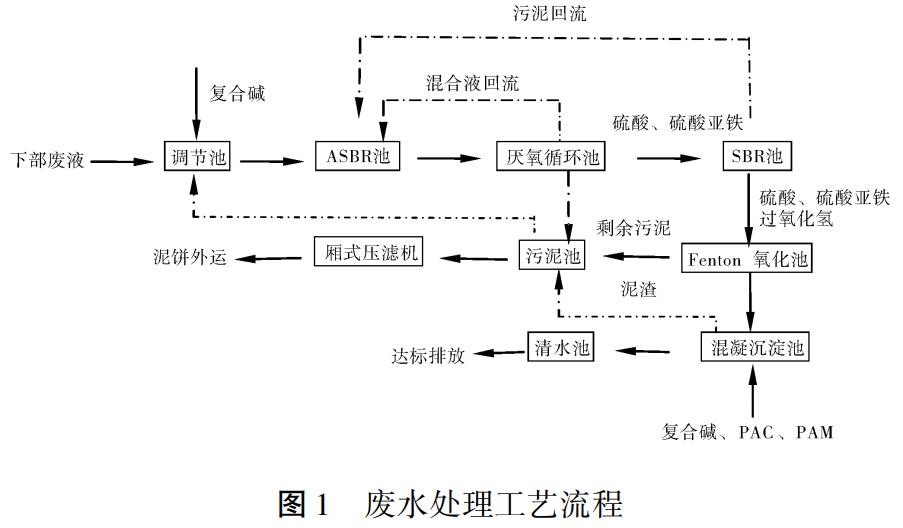

江蘇省某企業采用廢棄油脂(地溝油、潲水油、酸化油等)為原料生產生物柴油,排放廢水主要來源于廢棄油脂加熱、酸處理等過程分離出的廢水。油脂廢水有機物濃度高、污染大。經過對該企業廢水水質分析,結合江蘇銘盛環境設備多年工業污水處理經驗,該廢水的可生化性較好,通過采用厭氧一好氧生物處理措施,可以實現大部分有機污染物的去除。但由于要求執行的COD排放標準較高,單純采用生物處理技術,難以將COD從高達20000mg/L降低到排放標準規定的范圍(要求去除率達到99%)。結合國內同類工程處理經驗,此類廢水在采取厭氧+好氧生化處理技術,去除大部分有機物后,再輔以化學氧化的方法,可以實現COD的達標排放。廢水處理工藝流程如圖1所示。

生產廢水通過管道自流進入調節池,調節池內設置攪拌系統,保證廢水混合均勻、防止懸浮物沉降。池內貯存時問確保為1d以上,同時加入復合堿調節pH,調整廢水的pH至5.5~6.5左右,這樣就為后續ASBR提供了保障。調節池出水由泵抽送進入ASBR池,采用間歇式方式運轉:即進水0.5h,厭氧發酵20h,靜止沉淀3h,排水0.5h,出水進入厭氧循環池,由循環攪拌泵使反應充分。厭氧生物處理高濃度有機廢水能耗低,產生的剩余污泥量少、厭氧菌對營養需求低、耐毒性強、可降解的有機物分子質量高、耐沖擊負荷能力強、產出的沼氣是一種清潔能源。經厭氧發酵處理后的出水經泵抽送入SBR池,采用間歇式方式運轉:即進水0.5h,好氧曝氣21h,靜止沉淀2h,排水0.5h,配套鼓風機,池底設微孔曝氣器,在好氧微生物的吸附和降解作用,污水中殘存有機物大部分被分解。SBR工藝設備簡單,投資少,可實現全過程的自動控制,管理方便。經SBR處理后的出水自流進入Fenton氧化池,經厭氧、好氧處理后,污水中仍含有生化處理系統不能降解的有機物,且濃度不高,采用Fenton試劑氧化,不但可以將殘余有機物絕大部分去除,而且成本較低。Fenton氧化池內定量投加硫酸,投加量以調節原水pH值在3~4范圍為宜,采用曝氣方式攪拌,控制氧化反應時間在6~8小時。催化氧化反應后的出水經泵抽送入間歇式凝聚反應沉淀池,定量投加復合堿,投加量以控制池內污水的pH值在7~8范圍為宜,定量投加PAC和PAM,采用曝氣方式攪拌,攪拌時間為10~20min,以使反應充分形成粗大的礬花為宜,蕞終在重力作用下實現固液分離。靜置沉淀2.0h,利用重力作用把沉淀池底部泥渣排入污泥濃縮池,經廂式壓濾機壓濾脫水。污泥為一般廢棄物,可送往垃圾場填埋。壓濾機濾出液返回調節池。

2、結論

經調試與運行表明采用ASBR+SBR+Fenton氧化+混凝沉淀工藝對生物柴油廢水中COD、BOD5、NH3-N、TP、SS和動植物油類等污染物有良好的去除效果。其中COD、BOD5、NH3-N、TP、SS和油類平均去除率分別達到99%、99%、88%、95%、97%和83%以上。出水能夠穩定達到廣東省水污染物排放限值(DB44/26-2001)第二時段一級排放標準要求。直接處理成本為41.48元/m3。本案例對油脂廢水的治理具有一定的推廣應用價值。

以上便是江蘇銘盛環境關于生物柴油生產廢水處理工藝的介紹。江蘇銘盛環境長期致力于江蘇廢水處理,江蘇污水處理,純凈水設備。歡迎大家電話咨詢:158-9646-8025。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~